LE PROJET

Easton, l’un des principaux fabricants mondiaux d’équipements de baseball et de softball a fait appel à la simulation numérique pour la conception de ses casques de baseball. L’objectif final était de mieux évaluer comment les modifications apportées à la conception d’un casque pouvaient avoir une incidence sur sa conformité aux requis de performance pour les essais d’impact de balle normalisés selon le NOCSAE (National Operating Committee on Standards for Athletic Equipment) sur la défaillance des matériaux ainsi que sur l’indice de sévérité (score IV; critère de blessure) et d’éviter une itération coûteuse de la conception en cas d’échec des essais en laboratoire. Le second objectif était de réduire et de cibler les essais physiques requis en se basant sur une utilisation intensive d’essais virtuels dès le début du processus de conception.

Avant d’effectuer des simulations numériques dans le cadre de son processus de développement de produits, l’équipe de conception du client devait créer un concept initial, produire une série de prototypes, effectuer des essais physiques d’impact de balle sur les prototypes, évaluer les dommages, modifier les concepts et refaire les essais. Ce processus est coûteux et exige beaucoup de temps afin d’obtenir des résultats optimaux.

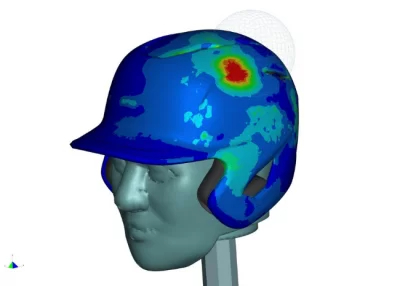

Easton, en collaboration avec les experts de Creaform Ingénierie, a mis en place un tout nouveau processus utilisant des simulations numériques – afin d’accélérer le processus d’essai des casques. À partir des croquis fournis par le client, notre équipe de modélisation de surfaces avancées a conçu toutes les surfaces initiales de classe A et l’épaisseur de la coque en se basant sur nos connaissances en la matière. Une fois cette première conception terminée, notre équipe de simulation numérique a utilisé la méthode des éléments finis (FEM) pour réaliser simultanément plus de 100 tests d’impacts en différents points afin de cartographier les pics de déformation et les scores IV en fonction de l’emplacement de l’impact. Cela a permis aux membres de l’équipe d’identifier les zones critiques du casque et d’uniformiser les performances avant même que le premier moule ne soit conçu.

Une série de simulations et d’itérations de concepts a permis à l’équipe de conception de surface avancée de s’harmoniser aux modifications à apporter à la conception de la coque. L’équipe devait s’assurer que les variations d’épaisseur du casque étaient optimisées pour faciliter le processus de moulage et garantir que le produit final présentait les niveaux de performance requis par les normes du NOCSAE.

Grâce à ce nouveau processus de conception par FEM, Easton et Creaform Ingénierie ont pu accélérer la mise en marché du projet, car le nombre d’essais physiques sur les prototypes a été considérablement réduit, tout comme les délais et les coûts d’outillage et de test.

Services fournis

- Modélisation de surfaces avancées de classe A

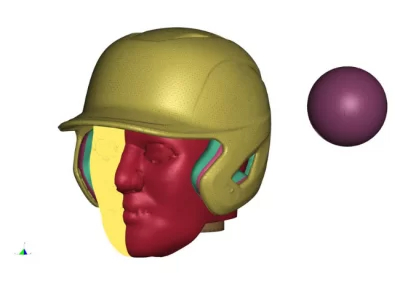

- Maillage 3D détaillé de la tête d’essai NOCSAE et étalonnage d’une tête d’essai numérique à l’aide de données expérimentales

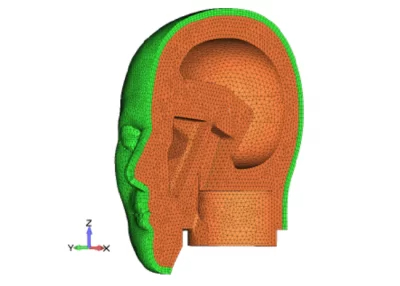

- Maillage 3D détaillé de la coque du casque et du rembourrage en mousse pour une représentation précise de la résistance et de la rigidité

- Mise en place d’une méthode précise pour le positionnement du casque par rapport à la tête et la précharge de la mousse

- Automatisation de plus de 100 emplacements d’impact virtuels avec cartographie des pics de déformation et des scores IV

- Itérations avec le modèle numérique afin d’assurer la conformité de tous les emplacements critiques

Défis techniques

- Veiller à ce que la tête d’essai simulée de façon numérique corresponde précisément à son homologue mécanique afin de prévoir avec précision le score IV

- Corréler correctement la méthode des éléments finis après les tests initiaux, pour garantir un score IV précis et la prédiction des défaillances matérielles

- Automatiser une séquence de simulation de 116 essais d’impacts de balles virtuelles pour une seule itération de conception

- Développer des cartographies avancées des pics de déformation et des scores IV pour déterminer le rendement et les pires conditions d’essai

« Nous avons procédé à tous les changements en nous basant sur l’analyse par éléments finis initiale. Tous les points faibles connus précédemment ont été améliorés pour se conformer aux normes du NOCSAE. L’analyse par éléments finis a apporté une importante contribution au processus, même aux premiers stades, lorsque les corrélations étaient encore en cours. »

Outils et méthodes utilisés :

- Catia V5

- Femap / LS-Dyna

- Critères de blessures

- Automatisation de simulations par lots

![[ALT TEXT-FR]](/-/media/project/oneweb/oneweb/creaformengineering/portfolio/fea-simulation-improves-helmet-safety-png.jpg?h=208&la=fr&w=290&revision=cc04fcfd-d276-4503-be63-2e0c5fc73260&hash=749A96C598F276DDC0FB28EDAB187C1F)