Au cours des dernières années, la simulation numérique s’est imposée comme un aspect incontournable des procédés de fabrication et a ainsi révolutionné le développement des produits. Grâce aux logiciels de simulation et aux outils d’ingénierie assistée par ordinateur (IAO), ingénieurs et concepteurs peuvent prédire l’efficacité et la performance d’un produit en contexte réel. Ces pratiques en amont leur permettent d'affiner la conception des produits avant qu’on les fabrique physiquement, de réduire le nombre de prototypes construits, de réaliser des économies de coûts et d’accélérer la mise en marché.

Le présent guide vous plongera dans le monde de la simulation numérique; vous y verrez les grands axes de cette discipline ainsi que l’influence qu’elle exerce sur l’ingénierie et le développement de produits. Nous aborderons diverses méthodes de simulation et illustrerons notre propos par de nombreuses connaissances pratiques ainsi que plusieurs exemples provenant de multiples industries. Vous êtes concepteur, ingénieur ou gestionnaire de produit? Le présent guide vous indiquera comment tirer profit d’une conception propulsée par la simulation pour faciliter la création de produits de première qualité.

1. Simulation numérique et conception technique

En termes simples, la simulation numérique (aussi connue sous les appellations « simulation technique » et « prototypage virtuel ») consiste à créer des modèles virtuels de produits et de systèmes, puis à évaluer soigneusement leur performance dans divers contextes et scénarios, le tout au moyen de logiciels de simulation spécialisés.

Le principal objectif de la simulation numérique est d’affiner et d’optimiser la conception d’un produit ou d’un système avant qu’il ne soit fabriqué physiquement. Ce processus permet de cibler les éventuels défauts de conception et les pistes d’amélioration, et fait en sorte que le produit respecte des critères et des attributs bien définis, dont la performance, la résistance, la sécurité, la durabilité et bien plus, pour assurer son usage optimal. En outre, la simulation numérique sert à vérifier la fabricabilité d’un produit en réduisant considérablement la durée et les coûts du développement.

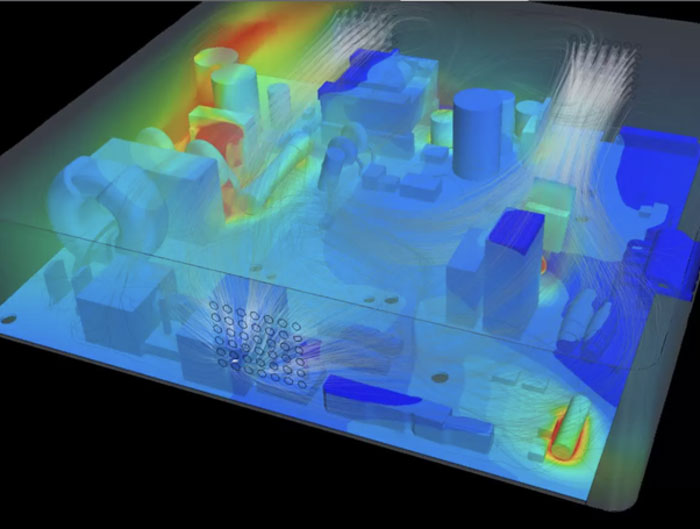

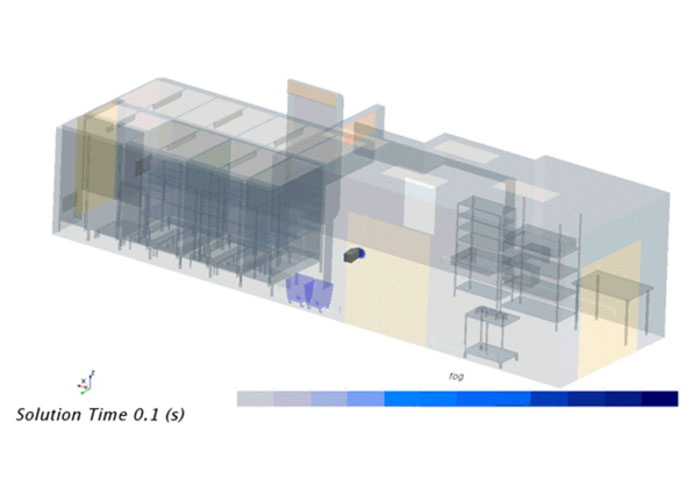

Source : https://www.creaform-engineering.com/portfolio/pcb-cooling-analysis?sc_lang=fr

Les ingénieurs et les concepteurs de produits déploient une panoplie de méthodes de simulation pour évaluer le comportement d’un produit ou d’un système de façon virtuelle, dans plusieurs environnements et selon diverses conditions de fonctionnement. Parmi ces conditions, on trouve les contraintes et tensions mécaniques, la dynamique des fluides, les températures extrêmes, les champs électromagnétiques, les caractéristiques acoustiques, les vibrations, la fatigue et de nombreux autres paramètres.

La simulation numérique se prête à de très nombreux contextes d’utilisation dans une multitude d’industries.

- La simulation numérique est essentielle dans la fabrication d'aéronefs, entre autres pour évaluer les contraintes et tensions des trains d’atterrissage au décollage et au retour. Elle permet aux concepteurs d’optimiser le design en vue d’une réduction de la masse et d’une préservation de la résistance.

- Les fabricants automobiles se fient à des simulations d’impact, parmi d’autres techniques, pour évaluer la sécurité des véhicules pendant les collisions et pour améliorer la conception de composants de sécurité essentiels, comme les coussins gonflables, les ceintures de sécurité et les zones de déformation.

- L’industrie de l’énergie tire profit de la simulation numérique pour affiner la conception et la performance de systèmes tels que les génératrices, les turbines éoliennes et hydroélectriques, et les panneaux solaires.

- Les entreprises de l’industrie sportive utilisent cette technologie pour améliorer la conception et la performance de pièces d’équipement, comme des battes de baseball, des clubs de golf et des raquettes de tennis.

Il s’agit d’un outil qui permet aux professionnels de nombreuses industries de perfectionner leurs produits et d’innover en réduisant la durée et les coûts du développement. C’est ainsi que leurs créations satisfont et surpassent les exigences en matière de performance.

2. Étapes clés du processus de simulation numérique

Le processus de simulation numérique se décline en plusieurs étapes essentielles qui peuvent varier selon le contexte d’utilisation et la méthode employée.

A. Définir le problème

- Commencez par énoncer clairement le problème et les objectifs de la simulation.

- Ciblez le système ou le processus qui fera l’objet de la simulation, définissez les intrants et les extrants, puis établissez les critères de performance pour évaluer les résultats.

B. Concevoir le modèle

- Développez un modèle mathématique s’appuyant sur le système ou le processus.

- Choisissez une méthode de simulation et formulez des équations pour décrire le comportement du système.

- Validez le modèle afin de vérifier sa capacité à représenter le système ou le processus physique.

C. Déterminer les paramètres d’entrée et les conditions limites

- Fournissez des paramètres d’entrée au modèle, y compris les valeurs pour des variables telles que la température, la pression et la vélocité.

- Définissez les conditions limites qui simuleront les contraintes externes du système.

D. Exécuter la simulation

- Lancez la simulation en résolvant les équations qui décrivent le comportement du système au moyen de méthodes numériques par ordinateur.

E. Analyser les résultats

- Après avoir complété la simulation, analysez les résultats pour comprendre comment le système ou le processus se comporte dans divers contextes.

- Examinez les paramètres de sortie comme les contraintes, les tensions, la température et le débit.

- Comparez les résultats de la simulation aux critères établis à la première étape.

F. Valider et affiner le modèle

- Validez les résultats de la simulation en les comparant à des données réelles.

- Affinez le modèle au besoin, en traitant tout écart entre le résultat de la simulation et les données réelles.

- Réglez les paramètres du modèle ou les intrants, puis lancez la simulation à nouveau, à plusieurs reprises, jusqu’à ce que les résultats correspondent aux observations en situation réelle.

En résumé, le procédé de simulation numérique comprend une série d’étapes itératives visant à affiner le modèle et les résultats de la simulation afin d’obtenir une représentation fidèle d’un système ou d’un processus réel à analyser. Ces étapes offrent un cadre de référence structuré pour améliorer la phase de conception et prendre des décisions éclairées en matière d’ingénierie et de développement de produits.

3. Principaux types de méthodes de simulation employées en conception technique

Dans le monde de la conception technique, la simulation numérique se décline en une myriade de méthodes qui permettent de prendre en considération les caractéristiques uniques et les exigences de nombreux produits et contextes d’utilisation.

Qu’est-ce que la méthode d’analyse par éléments finis?

L’analyse par éléments finis (AÉF) est une méthode de simulation numérique qui consiste à examiner le comportement de structures et de systèmes complexes dans diverses conditions. L’AÉF fait usage d’une approche stratégique qui se résume à décomposer des systèmes sophistiqués en petits systèmes simples, facilement traitables, connus sous le nom d’éléments finis. Chacun de ces éléments est analysé puis résolu – l’objectif principal étant de comprendre le comportement du système en entier dans plusieurs contextes. L'AÉF est souvent employée en génie mécanique et en ingénierie des structures; elle s’avère indispensable pour simuler les réactions physiques et structurelles aux contraintes, aux transferts de chaleur et à de nombreux autres phénomènes environnementaux.

Qu’est-ce que la mécanique des fluides numérique?

La mécanique des fluides numérique (MFN) est une technique de simulation numérique conçue spécialement pour reproduire la mécanique complexe des transferts de chaleur et du débit des fluides au sein de systèmes complexes. La MFN adopte une approche s’appuyant sur l’analyse approfondie; elle segmente les fluides en volumes et résout des équations qui permettent de déchiffrer le comportement de chaque élément individuellement. Grâce à sa polyvalence, cette méthode se prête à de nombreuses utilisations dans plusieurs secteurs comme l’aérospatiale, l’industrie automobile et l’énergie, où elle joue un rôle crucial dans la conception de composants essentiels comme des surfaces portantes, des ailerons et des chambres de combustion.

Qu’est-ce que la méthode des éléments distincts?

La méthode des éléments distincts (DEM) est une approche de simulation numérique conçue spécialement pour les matières granulaires. Parmi celles-ci, on retrouve les poudres, les grains et les minéraux tels que les pierres, les minerais et le charbon. La DEM se caractérise par un grand souci du détail et simule les interactions entre les particules individuelles, en prenant en considération des paramètres essentiels tels que la dimension, la forme et la friction des particules. L’utilité de la DEM est remarquable dans de multiples secteurs, y compris l’exploitation minière, l’industrie pharmaceutique et la transformation des aliments. Elle permet d’améliorer la conception et l’efficacité de l’équipement de manutention et de traitement.

Mise à l’essai : étape cruciale de la conception technique

Bien que les méthodes de simulation soient de puissants outils de conception technique, la mise à l’essai complète est une partie tout aussi importante du processus. La mise à l’essai de prototypes et de concepts dans diverses conditions permet d’assurer la viabilité du produit et sa conformité avec les normes réglementaires. En plus, les essais génèrent des données empiriques, essentielles pour valider les modèles de simulation et cibler les aspects à améliorer. Les simulations de mises à l’essai permettent d’évaluer de nombreux critères, y compris la durabilité, la fatigue, la vibration et la résistance aux chocs, et de procéder à des évaluations mécaniques et électriques. Ces pratiques rigoureuses contribuent grandement à assurer la fiabilité, la performance et la sécurité du produit; elles simplifient les cycles de développement et renforcent les processus de conception mécanique.

Source: https://www.creaform-engineering.com/portfolio/hybrid-bus-engineering?sc_lang=fr

4. Industries qui tirent profit de la simulation numérique dans leurs processus de conception technique

Comme mentionné précédemment, la simulation numérique s’avère très utile dans plusieurs industries et se prête à de nombreuses tâches. Aérospatiale, automobile, appareils médicaux, biens de consommation et bien plus : la simulation numérique est devenue un outil indispensable pour garantir la performance, la fiabilité et la sécurité des produits.

Industrie des sports motorisés

- L’industrie des sports motorisés, y compris les motos, les véhicules tout-terrain, les motoneiges et les véhicules hors route, s'appuie largement sur la simulation numérique.

- Le développement de moteurs pour motos est un très bon exemple. Pour que le système atteigne une performance optimale, les ingénieurs doivent s’assurer que le moteur résiste aux contraintes et aux tensions pendant son fonctionnement.

- Au moyen de logiciels de simulation, les ingénieurs créent des prototypes virtuels du moteur et le soumettent à diverses conditions, y compris des variations du régime moteur et de la charge. Ce processus permet de déterminer la durabilité, la fiabilité et la performance.

Source: https://www.creaform-engineering.com/solutions-industry/powersports?sc_lang=fr

Systèmes de suspension pour véhicules hors route

- Les systèmes de suspension pour véhicules hors route comme les quads et les côte à côte sont un autre domaine de prédilection en simulation numérique.

- Ces systèmes doivent être conçus spécialement pour parcourir divers types de terrains, supporter des charges variées, offrir une conduite confortable et garantir la sécurité des occupants.

- Les logiciels de simulation offrent aux ingénieurs la possibilité d’évaluer plusieurs configurations de suspension et d’optimiser leur conception afin de satisfaire ces exigences rigoureuses.

Défense et marine

- Dans les secteurs de la défense et de la marine, la simulation numérique joue un rôle central pour reproduire le mouvement des navires et évaluer la charge supportée par les bâtiments et les structures en mer.

- Les ingénieurs utilisent des logiciels spécialisés pour modéliser et analyser plusieurs scénarios, dont le comportement des navires dans différentes conditions maritimes, l’effet des charges sur les structures, et la réaction des navires aux conditions environnementales changeantes.

- En outre, les chantiers navals et les entreprises maritimes tirent profit de la simulation numérique – dont la mécanique des fluides numérique – pour analyser et anticiper les fuites de gaz naturel liquéfié.

Source: https://www.creaform-engineering.com/portfolio/analysis-of-lng-tank-holding-room?sc_lang=fr

Industrie des transports : véhicules électriques et hybrides (VE et VH)

- La simulation numérique va même jusqu’à optimiser la performance des véhicules hybrides et électriques (VH et VE).

- Elle entre en ligne de compte dans la conception de composants essentiels comme les batteries, le moteur, les systèmes de contrôle électronique de puissance et l’infrastructure de charge, pilier de l’électrification des transports.

- Les techniques de simulation permettent aux ingénieurs de reproduire le comportement des véhicules électriques dans plusieurs conditions de conduite, et de peaufiner les systèmes de gestion de l’énergie afin d’assurer leur efficacité et leur performance.

En conclusion, la simulation numérique transcende les limites des industries – elle fait office de pivot entre les différentes tâches de conception mécanique parmi les divers secteurs. Grâce à sa grande polyvalence, elle permet aux professionnels de faire montre d’innovation, d’affiner et de valider leurs concepts, de façonner des produits qui satisfont et surpassent les standards de performance, et de simplifier les processus de développement.

5. Avantages de la simulation numérique en conception technique

La simulation numérique présente une multitude d’avantages lorsqu’on la compare aux méthodes de conception traditionnelles comme le prototypage physique, la méthode par essai-erreur et les calculs faits à la main.

Développement de produits rentable et rapide

Le développement de produits traditionnel consiste souvent à construire un prototype physique et à le soumettre à des tests en laboratoire. Ce processus permet de révéler des défauts de conception qui pourraient nécessiter une refonte ou une prolongation de la période de développement.

En revanche, la simulation numérique élimine le besoin d’avoir recours aux prototypes physiques. Elle permet de procéder à une mise à l’essai complète et à analyser les prototypes dans un vaste éventail de conditions et d’environnements qui seraient autrement impossibles à reproduire sur place. Cela évite de recourir à des tests répétitifs et chronophages sur des prototypes physiques coûteux qui entraînent le gaspillage des ressources affectées au développement de produits.

Amélioration de la qualité, de la performance et du rendement des produits

Le fait d’accélérer le développement des produits n’est pas une garantie d’amélioration de la qualité et de la performance. La simulation numérique fait toutefois exception à la règle.

En ciblant les défauts potentiels et autres défaillances dans les premières phases de développement grâce au prototypage virtuel, les concepteurs de produits et de systèmes peuvent inventer des solutions supérieures, ingénieuses et efficientes, et ainsi améliorer la qualité du produit final. Qui plus est, la simulation numérique permet d’évaluer plusieurs variables de conception, y compris le matériau, la géométrie et les conditions de fonctionnement, et donne aux ingénieurs la latitude d’optimiser la performance globale du produit et d’affecter les ressources efficacement.

Développement de produits à prototypage unique

La simulation numérique simplifie le processus de développement de produits, entre autres en réduisant le nombre de prototypes requis à des fins d’essai, d’analyse et de validation.

Dans de nombreux cas, les avancées des logiciels de simulation permettent de réussir le développement d’un produit du premier coup au moyen d’un seul prototype. Contrairement aux prototypes physiques, les modèles de simulation offrent une souplesse sans égale et procurent des résultats d’analyse qu’il serait sans doute impossible d’obtenir autrement.

Les ingénieurs et les concepteurs de produits peuvent créer des prototypes virtuels à partir de rien au moyen de logiciels de conception en 3D assistée par ordinateur, ou en numérisant des produits réels avec des scanners 3D de qualité professionnelle. Cela leur permet d’apporter des modifications aux modèles sans toucher aux unités physiques. L’absence de risques pouvant nuire aux matières et aux ressources permet de procéder à des mises à l’essai complètes dans un vaste éventail de conditions de fonctionnement, dont l’exploration de limites extrêmes. Lorsqu’on emploie les techniques de simulation numérique correctement, il est possible de créer un seul prototype physique, le produit final, et de le soumettre à un « parcours test » avant de commencer la production de masse.

Optimisation de l’utilisation des ressources et réduction de la consommation d’énergie

Le prototypage physique consiste souvent à sourcer des matières, à concevoir des composants et à les assembler en vue d’une mise à l’essai réelle. Ce processus requiert habituellement beaucoup de temps et de ressources.

La simulation numérique transforme le processus en entier, le rendant ainsi rentable et efficient dans l’utilisation des ressources. Il faut donc peu de concepteurs, d’ingénieurs et de ressources pour concevoir des environnements de simulation et établir des conditions limites. Les deux peuvent être facilement gérées au moyen de logiciels spécialisés. Ces avantages se traduisent par des économies de temps, d’efforts, de coûts et d’énergie, et permettent ainsi aux entreprises d’affecter des ressources de façon productive en recherche, en conception de produits et en développement. En plus, la simulation numérique est un vecteur d’écoresponsabilité puisqu’elle réduit le gaspillage de matière et la consommation d’énergie.

Amélioration de la sécurité et de la conformité

La simulation numérique joue un rôle prépondérant dans l’amélioration des caractéristiques des produits et des systèmes en ciblant les dangers potentiels et en évaluant comment leur conception réagira à ces risques.

Par exemple, dans l’industrie automobile, les essais de choc évaluent les effets des collisions à la fois sur le véhicule et sur ses occupants. Cela donne lieu à l’optimisation des caractéristiques de sécurité telles que les coussins gonflables, les ceintures de sécurité et les zones de déformation.

En outre, la simulation numérique assure le respect des normes industrielles. Les ingénieurs et concepteurs évaluent les designs par rapport aux exigences réglementaires avant d’entamer le prototypage physique ou la mise à l’essai. Cette évaluation préliminaire permet de cibler les éventuels problèmes de conformité et d’apporter des corrections avant de déployer des ressources importantes. À titre d’exemple, les simulations sont employées pour mesurer la résistance aux chocs d’un concept de véhicule, y compris sa performance dans divers scénarios de collision, afin d’assurer sa conformité à l’égard des normes de sécurité mises en place par des organismes réglementaires tels que la National Highway Traffic Safety Administration (NHTSA) et le Programme européen d’évaluation des nouveaux véhicules (Euro NCAP).

Optimisation des processus de fabrication

La simulation numérique va bien plus loin que l’évaluation de la performance des produits; elle est très utile lorsque vient le temps de cibler les processus de fabrication les plus efficients – un champ d’intérêt mieux connu sous le nom de « fabrication virtuelle ».

La simulation des procédés de fabrication se prête à de nombreuses tâches comme le formage, l’estampage, l’usinage et l’évaluation de l’environnement d’une chaîne de production et des pièces d’équipement qui y sont liées. Cette approche offre aux fabricants l’occasion d’évaluer la faisabilité et la rentabilité d’une idée, de même que sa viabilité technique et sa qualité attendue selon les ressources affectées.

Par exemple, elle permet aux fabricants de prendre des décisions éclairées à savoir s’il faut concrétiser une idée selon la complexité du design. Ils peuvent soit abandonner le concept ou investir dans de l’équipement de point afin d’optimiser les procédés de fabrication et les produits, le tout en prenant en considération la performance, la qualité et le coût du concept développé.

Conclusion

À l’ère de l’Industrie 4.0, où l’innovation est au cœur des processus de fabrication, la conception propulsée par la simulation est devenue un outil essentiel. Elle a transformé la façon selon laquelle les fabricants abordent le développement de produits et ont permis à ces derniers de se démarquer dans une économie où tout se passe très rapidement.

Les retombées sont indiscutables.

1) Simplification du développement de produits : la conception propulsée par la simulation élimine le besoin d’avoir recours aux prototypes physiques, et réduit les coûts des matières premières et les dépenses en ressources.

2) Amélioration de la performance : grâce à une analyse complète et à des tests exhaustifs, cette approche permet de peaufiner la performance du produit et d’assurer sa fiabilité, son efficience et sa sécurité.

3) Amélioration de la sécurité et de la conformité : la simulation permet de cibler les risques éventuels et fait en sorte que la conception satisfait les normes de l’industrie, protégeant ainsi les produits et les utilisateurs finaux.

4) Durabilité : en réduisant le gaspillage de matière et la consommation d’énergie, la conception propulsée par la simulation contribue à un processus de fabrication à la fois écoresponsable et efficient par rapport à l’utilisation des ressources.

Intégrer ces principes dans votre flux de fabrication n’est pas seulement avantageux; il s’agit d’un aspect essentiel pour demeurer compétitif et innovant dans une industrie en constante évolution. Adopter la conception propulsée par la simulation, c’est faire passer votre processus de développement de produits au niveau supérieur.